ABC分析は特に在庫管理においてよく使われる分析手法です。聞いたことはあるけど使ったことはない、今実際に使っているけれども正しく分析できているか不安だ、という方も多いかと思います。

本稿では、以下の問いに対して答えていきます。

- ABC分析とはどのような分析手法なのか?

- ABC分析の正しい手順は?

- ABC分析は在庫管理以外にどんな場面で活用できるのか?

本稿を読んでABC分析を理解することで、在庫管理だけでなく様々な場面で最適な管理ができるようになります。ぜひABC分析をマスターし、場面ごとに適切な判断ができるようになりましょう。

目次

1.ABC分析の概要

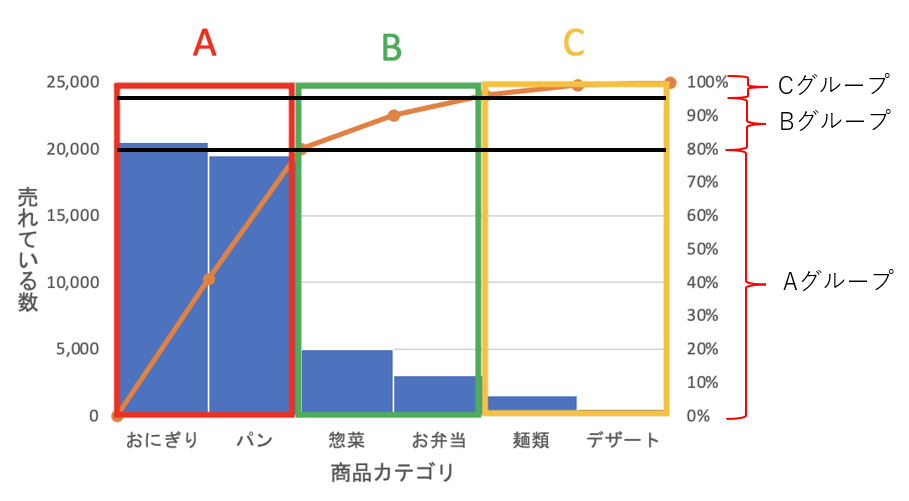

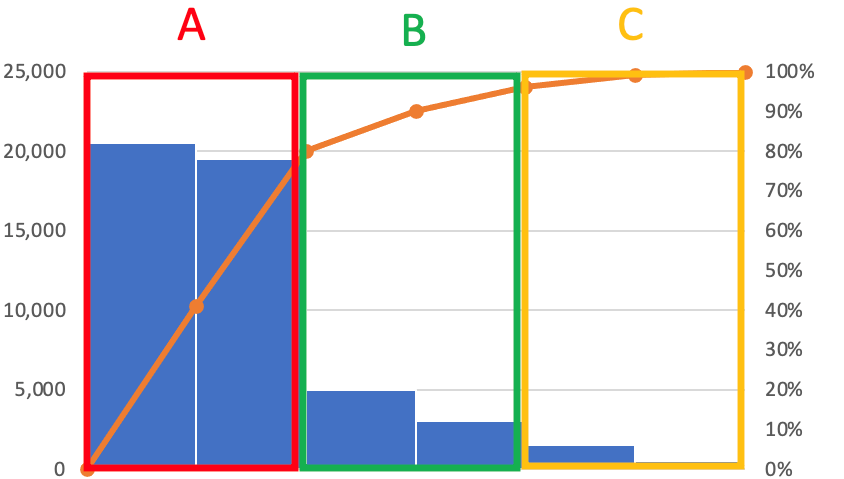

ABC分析とは、一言で言うと「優先順位を決めて効率的に管理できるようにするための分析手法」です。特に在庫管理の場面で発注の優先順位を決めるためによく使われています。下の図のように、3つの要素で構成されています。

- A~Cの区分

- 棒グラフ

- 各カテゴリが全体の何%を占めるか(累積比率)を示す折れ線グラフ

1-1.ABC分析の前提知識となるパレートの法則とは?

ABC分析はパレートの法則をベースとしたパレート図を使います。パレートの法則とパレート図、ABC分析の関係をこちらでクリアにしましょう。

パレートの法則とパレート図

パレートの法則は19世紀に提唱され、もともとは「2割の富裕層が国全体の収入の8割を占めている」という収入分布を表す法則でした。今では様々な場面がパレートの法則で表されています。

パレートの法則の例)

- 2割の商品が売上の8割を叩き出している

- 2割のリピート客が売上の8割に貢献している

- 2割の優秀な営業マンが受注の8割を計上している

このように一部のモノや人の貢献が実は全体の8割を占めている、ということはよくあります。

パレートの法則をデータの視点から裏付けるものがパレート図であり、パレート図を使って優先順位を判断するのがABC分析という分析手法です。

1-2.ABC分析はパレート図をもとにA,B,Cに区分けすることで管理する手法である

ABC分析では、パレート図から重要度別にA、B、Cのラベリングを行うことで各商品の優先順位を決定します。A、B、Cそれぞれに合った管理方法を考えることでより効果的な在庫管理をすることができます。

ABC分析を実際に使用する具体例

ABC分析を用いて在庫管理における優先順位づけをしてみた図が以下になります。

- Aグループ:最重要、在庫切れ絶対NG。

- Bグループ:まあまあ重要。在庫は常にあった方がいいが、優先順位はAグループの商品より低い。そのため、リソースとの兼ね合いを考えながら生産していく。

- Cグループ:あまり重要ではない。今後の生産自体を見直した方がいいかな、というレベル。

Aグループに分類される商品はとても重要なので在庫を切らしてはいけないと判断できます。一方でCグループに分類される商品に関しては発注自体を考え直したり、過剰生産しないように気をつけたりする必要があります。

1-3.ABC分析のメリット

ABC分析の最大のメリットは、統計学やデータ分析の経験がない人でもExcelで簡単に実装でき、ざっくりではあるものの問題点の発見から業務の改善まで素早く行える点です。

このような特性から、特に以下のような場面で効力を発揮します。

- 統計学やデータ分析の深い知識がないため、簡単に効果を出せる分析がしたい

- 統計学の知識がない人にもデータを使ってわかりやすく説明したい

- 日常業務が忙しく、管理方法や優先順位を考える作業に多くの時間を割けない状況にある

- 新入社員に直感的でわかりやすいデータ分析を教えたい

2.在庫管理においてABC分析をする手順

ABC分析は以下の手順で行います。特に在庫管理においてそれぞれの手順で意識するべきことを解説します。

- ABC分析をする目的をはっきりさせる

- 縦軸と横軸にするデータを選ぶ

- パレート図を作成する

- ABCの区分けを決める

2-1.分析をする目的をはっきりさせる

分析をする目的は以下の2つが主なものとして挙げられると思います。この目的によってどのデータを選ぶか、ABCの区分けをどこにするかが変わってきます。

- 過剰在庫の発生を防ぎたい

- 在庫不足による購買機会の損失を解消したい

2-2.分析するデータを選ぶ

縦軸には、売上金額や販売数などの数量を表すデータを入れます。横軸には、商品カテゴリや商品名など優先順位を決めたいデータを入力します。この時、目的に合わせて使うデータを選択することが重要です。

過剰在庫を減らすためのデータの選び方

まず過剰在庫をなくすことが目的の場合、「廃棄量を減らしたい」や「倉庫のスペースの無駄を解消したい」というニーズが背後にあると考えられます。それにより選択するデータが変わってきます。

1.倉庫に在庫の山ができている場合のデータ

縦軸に「売れ残り数(=合計発注数-販売個数)」横軸に「商品名/商品カテゴリ」

2.廃棄の量を減らしたい場合のデータ

縦軸に「廃棄個数」横軸に「商品名/商品カテゴリ」

在庫不足を防ぐためのデータの選び方

次に在庫不足による機会損失を減らすことを目的として考えてみると、金額ベースで機会損失を考えるかそれとも個数ベースで機会損失を考えるべきかによって選択するデータが変化します。

扱っている商品によってどちらを選択するか決定します。

1.金額ベースの場合のデータ

縦軸に「売上金額」横軸に「商品名/商品カテゴリ」

2.個数ベースの場合のデータ

縦軸に「販売個数」横軸に「商品名/商品カテゴリ」

2-3.パレート図を作成する

以下の2ステップでパレート図を作成することができます。学校で地理の時間に習った各地の気温と降水量を表す図をイメージすると作成しやすいかなと思います。

- 選んだデータを使って棒グラフを作成する

- それぞれの商品が全体に占める割合を折れ線グラフで作成する

2-4.ABCの区分けを決める

ABCの区分けを作る方法は主に2つあります。

パレートの法則による区分け

パレートの法則に則って累積比率の8割のところにAとB、Cを分ける線を入れる方法です。この方法の場合、残る2割のうちBグループに分類される商品とCグループに分類される商品の比率は1:1~3:1ほどになります。

このアプローチの問題点としては、比率が現場の状況と見合っていないなどの問題が発生する可能性があることです。経営陣にプレゼンする際の問題提起としては、区分けの基準がパレートの法則であるこちらが説明しやすいでしょう。

各グループに割り当てる比率を予め決めておく

ABCにそれぞれどれほどの比率で商品を分類するかを予め決めておく方法です。これは社内リソースとの兼ね合いで決めるケースが多いかと思います。ABC分析はパレート図に基づく分析ですが、必ずしもパレートの法則通りに8:2の比率を守る必要はありません。例えば在庫の保管場所の面積が狭いので、優先発注するAグループは全体の5割にする、といった柔軟な対応をしましょう。

3.ABC分析を使って在庫管理をする際の注意点

ABC分析は以下の点に注意しながら実装する必要があります。

- 選んだデータは目的に合っているのか

- ABC分析をもとに考えた改善策は現場の制約を考慮できているか

3-1.目的に合わせて正しいデータを選択する

ABC分析では分析の際に縦軸と横軸の2つのデータしか選べないので注意して選ぶ必要があります。

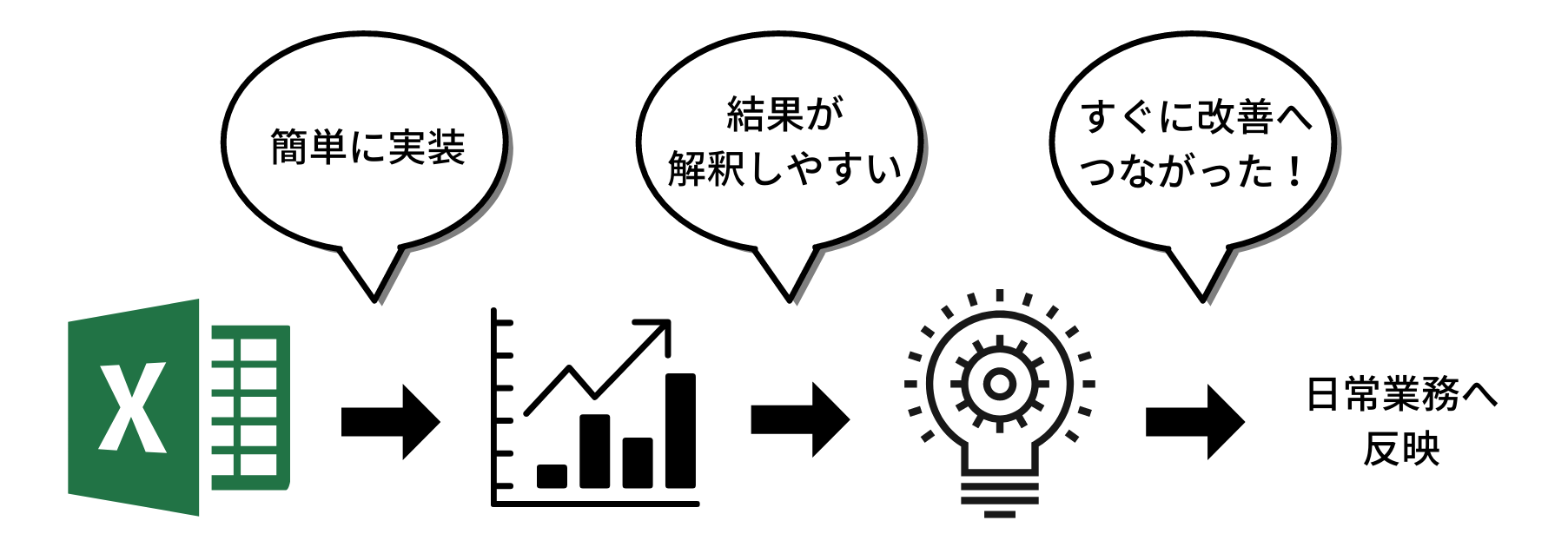

在庫管理担当者のBさんが、単価のばらつきを考慮せずに、売上金額と商品カテゴリでABC分析したと仮定します。この結果を商品の発注に反映させると問題になる場合があります。

単価にばらつきがある場合、金額ベースで考えると単価が高い商品ほど優先順位が高く出やすくなります。この具体例の場合、もし売り上げには大きく貢献している一方で販売個数はそれほど多くない惣菜やお弁当を大量生産してしまうと在庫の山を抱えることになります。また、食品は保管できる期限が短い商品なので廃棄品が増えるリスクも負うことになります。

よってこのケースでは、売上金額ではなく売れている数を縦軸にした方がいいと言えます。

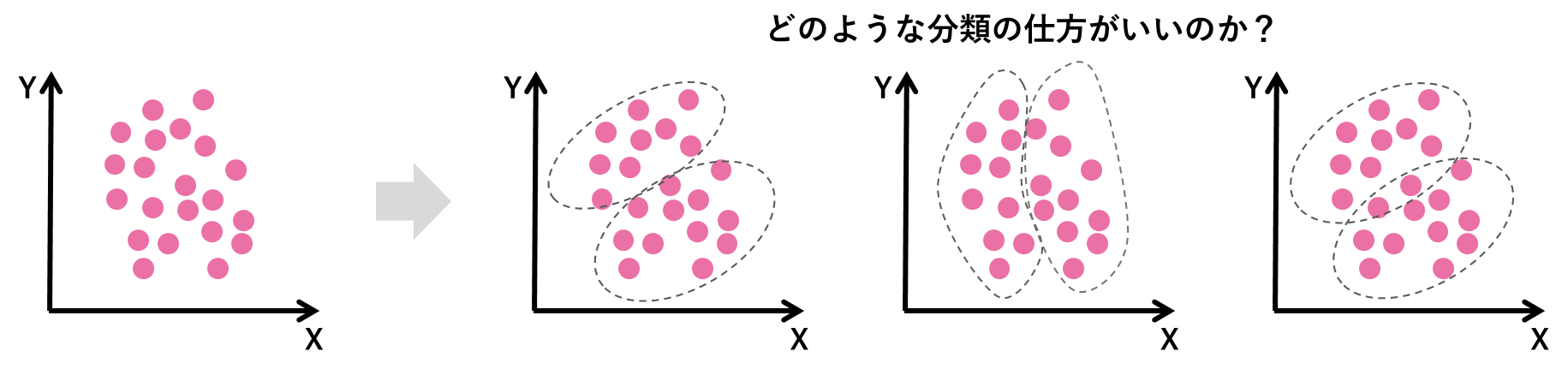

複数の変数を使って優先順位や最適な管理方法を分析したい場合にはより発展的な分類が行えるクラスター分析がオススメです。

例えば気温や天気、曜日、性別など活用できるデータは全て活用して精度の高い分析をしたい、などの場合にこの分析手法が役立ちます。

ABC分析ではカテゴリと金額、など1対1の対応があるデータからしか優先順位を判断できません。様々な要因を含めて優先順位を判断したい場合にはデータを複数のクラスターに分けて分類を行うクラスター分析が有効です。その他ABC分析以外の分析手法に興味をお持ちの方はこちらの記事をご覧ください。

3-2.現場の制約や条件に合わせる

ABC分析の結果から、単純に販売個数だけ見て在庫管理しようとすると、保管スペースや商品の使用期限がネックになる場合があります。使用期限の短い商品の大量生産はリスクが高く、保管できる場所には制約があります。商品のサイズや使用期限などの制約も加味して適切な管理方法を考える必要があります。

一部ですが、現場によくある制約の例はこちらです。

- スペース

- コスト

- 人材

- 使用期限

- 発送できる頻度

制約を度外視してしまうと、せっかく行った分析の結果が現実には全く使えない机上の空論に終わってしまいます。制約を守りながら、ABC分析によって得られた知見を活用して最適なリソース配分をしていきましょう。

4.様々な部門でのABC分析活用シーン

ABC分析は在庫管理や流通の文脈でよく出てくるので在庫管理のための手法、と思われがちですが在庫管理以外の場面でも活用されています。

今回はABC分析を活用して管理方法や現場の問題を改善する例を2つご紹介します。

- 製造ラインのエラー管理

- 人事部門の評価管理

4-1.製造ラインのエラー管理

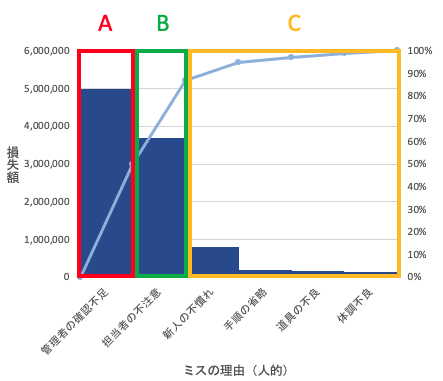

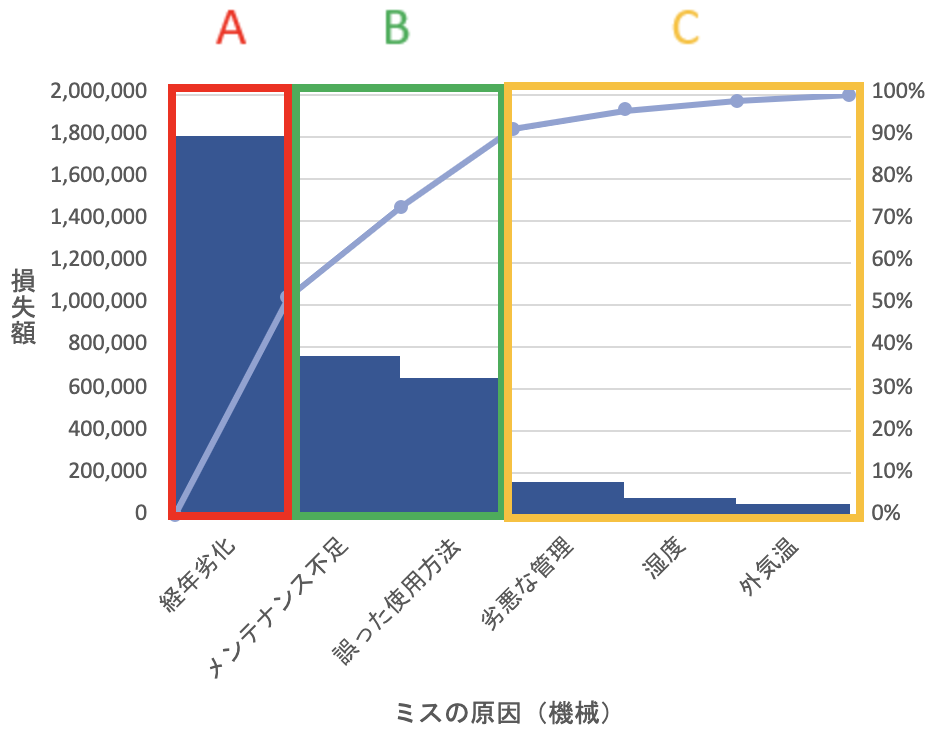

製造部門においてABC分析を使って製造ラインを管理することができます。人為的なミスと機械の不調、それぞれの要因をパレート図化してABC分析していきましょう。

まず、横軸に人為的なミスの理由を、縦軸に損失額をとり、パレート図を作成します。具体的には以下のものが考えられます。

- 新人・不慣れな作業

- 不注意・確認不足

- 手順を省略して勝手なやり方をしていた

- 体調不良

この図と、現場の人へのヒアリングから以下の改善点が見つかりました。

- 管理者がミスした場合、ミスの件数自体は少なくても金額的にも大きな損害につながる

- 管理するべきポイントを言語化して現場に図示しておく

- 新人ではない作業者の不注意は「慣れ」によるものが多いので毎日朝礼で注意喚起するようにする

次に横軸に機械によるミスの原因を、縦軸に損失額をとり、パレート図を作成します。具体的には以下のものが考えられます。

- 経年劣化

- メンテナンス不足

- 機械が古くて故障しやすい

- 天候的な要因

- 既定の使い方をしていなかった

この図と、ミスを発生させた機械を調査し担当者にヒアリングしたところ、以下の改善点が見つかりました。

- 現場の経験や勘でこれまで機械を入れ替えるタイミングを決めていたが、昔ながらの職人が減りそのタイミングを見極めるノウハウの引継ぎがうまくいっていない

- メンテナンス・使用方法に関しても同様にノウハウの伝達がうまくいっていない

- 既に退職した作業員を呼び戻し、経験知を言語化する必要があるのではないか

4-2.人事の評価管理

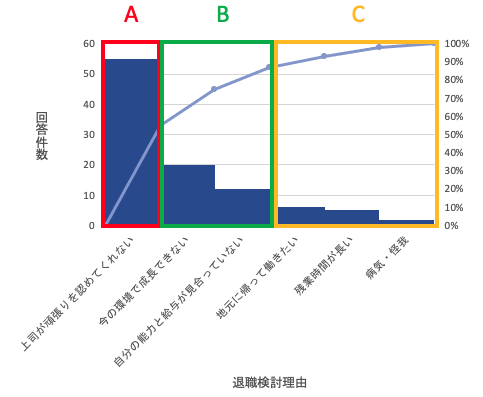

ABC分析を人事の場面で活用することでよりよい労働環境を作ることができます。

退職検討理由の調査を例に考えてみましょう。横軸に退職検討理由の項目を1つずつと、縦軸にアンケートの回答件数を取ってパレート図を作成します。

データソース:無記名の職場環境改善アンケート

目的:「退職検討理由」や「現状への不満」といった項目から職場環境の改善を企画していきたい

この図より、社員に長く快く働いてもらうため、以下の改善が必要であるとわかりました。

- 上司に対しての不満度がかなり高いので、定期的にマネジメントやコーチング、ハラスメントの研修を行うべきである

- また、成長意欲のある社員や能力に自信がある社員には辞めてほしくないので、資格取得のサポートや評価方法の改善に注力する必要がある

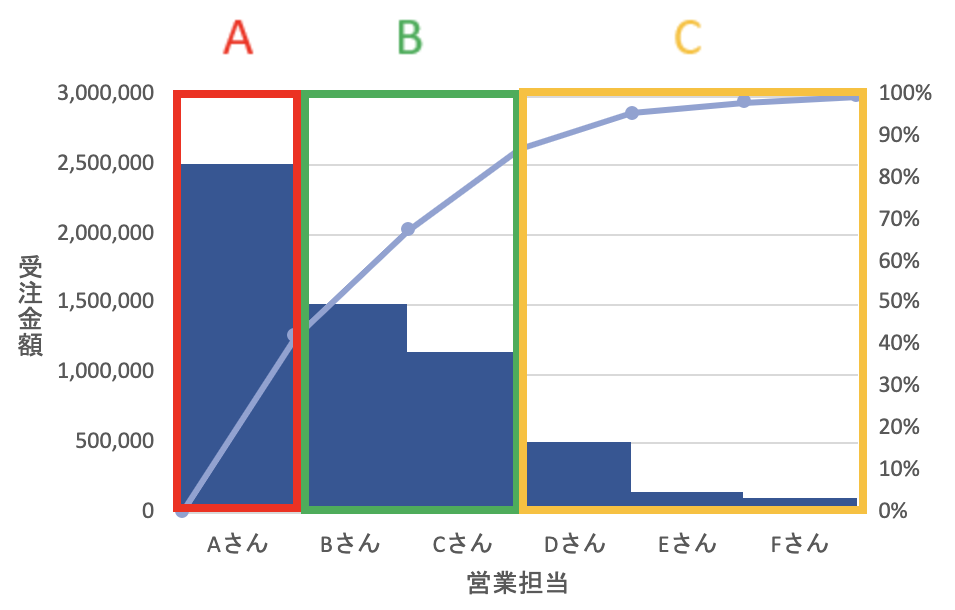

次に、ある職場での評価制度見直しを例にABC分析で改善点を考えてみたいと思います。

横軸に営業担当者を、縦軸に受注金額をとってパレート図を作成します。

データソース:営業成績が載っている名簿のと中から第1課のみの成績を抽出

目的:年功序列から実力主義の評価制度への転換・スピーディな出世制度の検討

この図と課長へのヒアリングから、各営業担当に対し以下のような管理を行うとよさそうだということが考えられました。

- 区分けとしたA、B、Cを実際に評価の軸に入れ、Aランクの社員は昇給させる代わりに新入社員の指導や上層部への営業報告会など積極的にマネジメントをさせる

- CランクになっているEさん、Fさんは営業部からの異動を検討し、営業以外の仕事の適性を調べる

このようにABC分析は様々な場面で役立てることができます。在庫管理に使われることが多いですが、その他のシーンでも収集したデータを使ってクイックに優先順位を判断したり、ランク付けをしたりするには最適な手法だと言えるでしょう。

まとめ

ABC分析とは、シンプルながら汎用性が高く、様々な場面で使える分析手法だということがこの記事でお分かりいただけたかなと思います。

まずは身近な場面から活用し、効率の良い管理を進めていきましょう!

ABC分析を含め、ビジネスにおいて精度の高いデータ分析をご検討の場合はデータビズラボへお問い合わせください。

データビズラボでは状況やニーズに合わせた様々なサポートをご提供いたします。

今回の記事でデータ分析に興味をお持ちいただいた方は是非こちらの記事もご覧ください。

コメント