慢性的な人材不足やグローバル市場の競争の激化により、産業を問わず求められているDX(デジタルトランスフォーメーション)。さまざまな企業がDX推進に取り組んでいますが、情報処理推進機構が公開した「DX白書2023」によれば、製造業におけるDX推進の取り組みは20%代に留まっています。

製造業は生産工程が複雑かつ多様であることに加え、DX人材が少ないことが、推進を阻んでいる要因なのではないかと言われています。

しかし、人の手を必要とする複雑な業務が多いからこそ、製造業でDXを推進することができれば業務の効率化や生産の安定化など複数のメリットが得られる可能性があります。

自社の競争力を強化するための取り組みのひとつとしてDXの推進を検討している方は、本記事で解説する製造業におけるDXのメリットや推進する際の手順、成功させるためのポイントなどを参考にしてみてください。

目次

製造業DXとは

製造業DXとは、製造業における業務プロセス、製品、サービス、ビジネスモデル全体をデジタル技術を活用して革新し、競争力を高める取り組みのことを指します。

具体的には、IoT(モノのインターネット)・AI(人工知能)・ビッグデータ解析・クラウドコンピューティング・ロボティクスなどの先端技術を駆使して、従来の生産工程やサプライチェーンを高度化・効率化することなどが挙げられます。

DXによって、製造プロセスの効率向上・コスト削減・品質改善・新しいビジネスモデルの創出が可能となります。

製造業DXが重視されるようになった背景

製造業DXが重視されるようになった背景には、いくつかの要因があります。

まず、グローバル競争の激化が挙げられます。製造業は、より安価で高品質な製品を迅速に市場に投入する必要があり、そのためには生産性の向上が不可欠です。

次に、技術の進歩と普及です。IoTやAIといったデジタル技術が進化し、これらを活用することで製造業の各プロセスを最適化することが可能になりました。

また、消費者ニーズの多様化と迅速な変化もDXの推進を促しています。カスタマイズされた製品や迅速なサービス提供が求められる現代において、デジタル技術を用いた柔軟な生産システムが必要とされています。

新型コロナウイルスのパンデミックもDXの重要性を浮き彫りにしました。リモートワークや非接触技術の導入が急務となり、これに対応するためのデジタル化が加速しました。こうした背景から、製造業においてもDXは避けて通れない課題となっています。

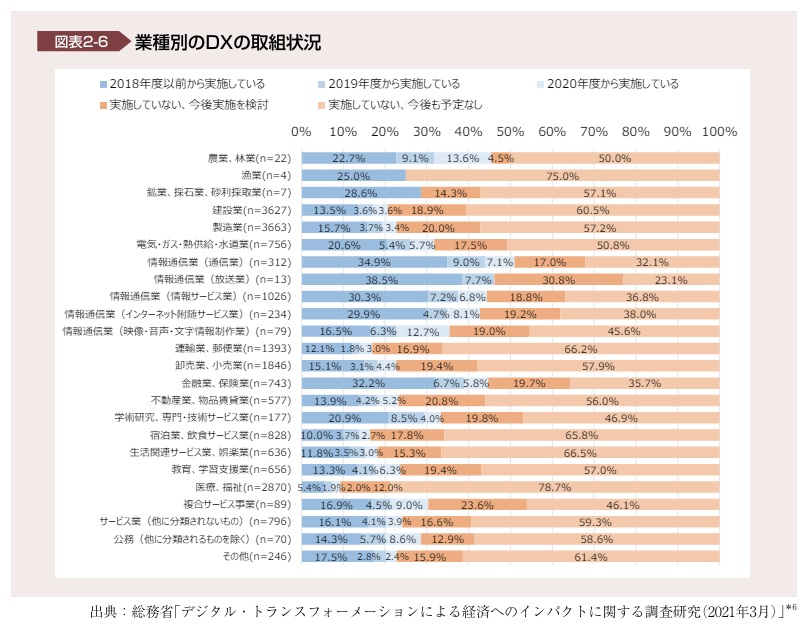

製造業におけるDX推進状況

出典:DX白書2023

総務省による調査によると、製造業がDXを推進している割合は22.8%です。他の業界と比較すると推進が進んでいないのが現実です。しかし、企業や地域によって異なりますが、全体としては着実に進展しています。

多くの企業がIoTプラットフォームを導入し、製造ラインのモニタリングや予防保全を行うことで、生産効率の向上や故障によるダウンタイムの削減を実現。AIを活用した品質管理や需要予測、ロボティクスを利用した自動化も普及しています。

全体として、製造業におけるDXは生産性の向上や競争力の強化、新しいビジネスモデルの創出に不可欠な要素として、その重要性を増しています。企業がDXを積極的に推進し、変化に適応することで、持続的な成長と発展が可能となるでしょう。政府や業界団体による支援策も充実してきており、今後さらにDXが進むことが期待されています。

製造業DXを推進する5つのメリット

製造業におけるDXは社会的な変化や技術の進展によって、実施が必要不可欠なものとなっており、実際に多くの企業が自社の競争力を高めることにつながる成果を得ています。生産・コスト・品質などのさまざまな面から製造業DXを推進するメリットについて説明します。

メリット1.生産性が向上する

生産工程にロボットや自動化システムを導入すれば、人間の手作業を減らすことができます。生産効率が大幅に向上し、人的なミスやエラーを減らす効果も期待できます。

IoTセンサーやデータ分析ツールを活用することで、リアルタイムに生産状況をモニタリングできることもメリットです。これにより迅速な意思決定が可能になります。

メリット2.コスト削減に繋がる

製造業は膨大なエネルギーを消費する業態です。DXにより作業が効率化しエネルギー消費を最適化することで、コスト削減が実現します。例えば、エネルギー管理システムを導入することで、無駄な消費を減らせます。

データ分析を活用して需要予測を行い、在庫の最適化を図ることも可能です。これにより、在庫コストの削減と供給チェーンの効率化が実現します。

メリット3.品質向上に繋がる

IoTの活用とデータ分析により、機器の故障を予測し、事前にメンテナンスを行うことも可能です。製品の品質向上と故障によるダウンタイムの削減ができます。

AIを活用した検査システムの導入により、製品の品質検査を自動化することで、人間が実施する場合に比べて、高精度かつ迅速に検査を行えるようになります。

メリット4.市場対応力が強化される

デジタル技術を活用して、顧客のニーズに応じたカスタマイズ製品を迅速に提供することもできます。新製品の開発や市場投入を迅速に行うことも可能になるため、競争力を高めることにもつながります。

また、IoTをシミュレーションやプロトタイピングに活用することで、開発サイクルをより短縮することも可能です。開発期間を短縮し迅速な製品化ができるようになるため、顧客満足度の向上も期待できます。

メリット5.データに基づいた意思決定ができ、判断精度が向上する

製造プロセスから収集される大量のデータを分析することで、経営判断の精度が向上します。リアルタイム性の高い連携も可能になるため、需要変動に迅速に対応できるように。

マーケティング・製品開発・生産計画などにおいて、よりデータドリブンな戦略を立案できるのもメリットです。

製造業DXの推進における課題

多くのメリットがある一方で、DX推進にはいくつかの課題も存在します。例えば、既存のシステムや設備との統合、人材の確保と育成などが挙げられます。特に中小企業においては、リソースの限界からDXの導入が遅れるケースも見受けられます。DXを推進させる前に、自社の現状と課題の把握が必要です。

次に、製造業DXの推進で課題になりやすいポイントを解説します。

DX人材の採用と育成が必要

DXを推進するためには、データサイエンティストやAIエンジニア、IoTエキスパートなど、専門的なスキルを持つ人材が必要ですが、こうした人材は市場の需要が高いため確保が難しい状況にあります。

DX推進のためには、専門家の採用や外部との連携を行いつつ、自社の人材の育成も実施することが重要です。

既存の従業員が新しいデジタル技術を理解し、効果的に活用できるようにするための教育とトレーニングも実施しましょう。例えば、外部の専門家の協力を得てビッグデータ解析やAIの利活用について学べる社内講座を実施する方法などがあります。

初期投資が必要

DX推進には、IoTデバイスやAIソリューション、ビッグデータ解析ツールなどの導入に初期投資が必要です。特に中小企業にとっては、この初期投資が大きな負担となる場合があります。

また、投資に対するリターン(ROI)が不確実な場合、特に経営層からの承認を得るのが難しいことがあります。現場の理解と協力を得るのはもちろんのこと、経営層にDXの重要性を理解してもらうことも推進を進展させる重要なポイントとなります。

データのサイロ化・セキュリティ管理

異なる部門やシステム間でデータが分断されサイロ化している場合、データを統合して効果的に活用するためにコストを要します。

また、大量のデータを扱うため、データセキュリティ保護がより重要となり、適切なサイバーセキュリティ対策を講じることも重要です。また、従業員に対してセキュリティガイドラインの策定・周知やITリテラシー教育なども必要です。

レガシーシステムなど技術インフラの整備

古いシステムやインフラを持つ企業は、これを新しいデジタル技術と統合するのが難しいことがあります。既存システムの刷新や統合には時間とコストがかかります。

特に地方や海外の工場では、インターネット接続やデータ通信環境が整備されていない場合があり、これがDX推進の障害となります。

組織文化の変革

新しい技術やプロセスを導入する際に、従業員の中には変化に対する抵抗感を持つ人もいます。特に長年同じ方法で働いてきた場合、その変化に対する心理的な抵抗は大きくなるでしょう。

DX推進のためには、経営層からの強力なリーダーシップとビジョンが必要ですが、これが不足している場合、DXの進捗が遅れることがあります。

製造業DXを進める手順

製造業DXの推進における課題からも分かるように、製造業DXは単なるデジタル化ではなく全社的な取り組みです。社内だけでなく顧客にも影響が及ぶ可能性があるため戦略的に進めなくてはなりません。

次に、製造業DXを進める手順を紹介します。効率的かつ的確にDXを推進しましょう。

STEP1.ビジョンの設定

まずはDXの目的を明確にし、長期的なビジョンを設定します。生産性向上やコスト削減、新しいビジネスモデルの創出などの具体的な目標を定めましょう。

情報処理推進機構が提供している「DX推進指標」を活用し、自社の現在地を確認しながら目標とビジョンを設定するのもひとつの選択肢です。

DX推進には経営層の理解と支援が不可欠です。経営層が率先してDXの必要性を伝え、リーダーシップを発揮することが重要です。

参考:情報処理推進機構「DX推進指標のご案内」

STEP2.現状分析・課題の特定

次に、現在の業務プロセスやシステム、データフローを詳細に分析し、どこに改善の余地があるかを明らかにします。現場の声や顧客からの要望など網羅的に情報を収集しましょう。

そこから技術的・組織的な課題を特定し、解決策を検討します。例えば、データのサイロ化やレガシーシステムの存在などが挙げられます。

STEP3.デジタル技術の選定と導入

IoTやAI、ビッグデータ解析、クラウドコンピューティングなど、目的達成に必要な技術を選定します。OT(Operational Technology)とITの双方向的な連携が可能であることはもちろん、新たに導入する技術間の接続性も確認しながら選定を進めます。

選定した技術を導入するための具体的な計画も立てましょう。例えば、導入スケジュールや予算、担当者などを明確にします。

STEP4.PoCの実施

小規模なプロジェクトで新しい技術を試験導入し、PoCによってその効果を検証します。

PoC(Proof of Concept:概念検証)とは、新規のアイデアや手法を実際に試作開発する前の検証プロセスのことです。簡易的な検証によって、新たな技術や概念の実現性及び効果を本格的な開発に入る前に把握できます。

PoCの結果を分析し、問題点や改善点を見つけ出し、本格導入に向けて調整します。

STEP5.全社展開とスケーリング

PoCで得られた知見を基に、全社的にDXを展開します。全社的な導入には、各部門との連携が必要です。

ビジネスサイドと現場サイドでDXへの理解度や温度感が異なり、現場から反発を受ける可能性があります。そういった場合には、全社の意思を統一するため経営層からの働きかけることも必要です。

全社展開が成功した後は取り組みを他の部門や地域に拡大し、DXのスケールアップを図ります。

STEP6.人材育成と組織文化の変革

DX推進には、デジタル技術に精通した人材が必要です。社内の教育プログラムを充実させ、必要なスキルを持つ人材を育成します。

デジタル文化を浸透させるために、従業員の意識改革を行います。変革に対する抵抗感を減らし、オープンで柔軟な組織文化を形成していきましょう。

STEP7.継続的な改善と運用

PDCAサイクルを回し、継続的にプロセスを改善していきます。例えば、リソースの配分の見直しが挙げられます。必要であれば新しい技術やアイデアを取り入れ、業務プロセスや製品開発に反映させます。

製造業DXの取り組み事例

自動車メーカーや総合エレクトロニクスメーカーなど、日本の製造業界ではさまざまな製造業DXが実施されています。

デジタルプラットフォームを構築することで、業務を一部デジタル化したり、データを相互に共有可能なものとしたりと、生産開発プロセスを効率化しています。それによって品質の安定化や納期の短縮などの効果を得られているのも参考になるポイントです。

経済産業省では、製造業DXの取り組み事例を紹介しています。15の事例が紹介されているので、他社の取り組みが気になる方は、参考にしてみてください。

参考:経済産業省「製造業DX取組事例集」

製造業DXを成功させる5つのポイント

製造業は全社的なプロジェクトであるため、手順通り行ったとして必ず成功するという保証はありません。周囲の協力を仰ぐと共に、人材育成やセキュリティ強化などを同時並行で行う必要があります。

最後に、製造業DXを成功させる5つのポイントを解説します。これらのポイントを一つひとつクリアしながら自社のDXを推進することがプロジェクトの成功につなげましょう。

ポイント1.明確なビジョンと目標の設定

DXを推進するためには、まず明確なビジョンと戦略的な目標を設定することが重要です。企業全体で共有できるビジョンを策定し、具体的な目標を決めることで、全社的な取り組みとして進めやすくなります。

DXを推進するプロジェクトメンバーだけでなく、従業員一人ひとりが主体的に行動するような意識改革が必要です。

ポイント2.経営層のリーダーシップとコミットメント

DXの成功には、経営層のリーダーシップが不可欠です。経営層が率先してDXの必要性を訴え、リソースを適切に配分することで、現場の理解と協力を得やすくなります。

ポイント3.適切な技術の選定と導入

IoT・AI・ビッグデータ・クラウドコンピューティングなど、DXに必要な技術を適切に選定し導入することが重要です。技術選定は企業の現状や目標に基づいて行い、最適なソリューションを導入します。

新技術を導入する際は、小規模なパイロットプロジェクトから始めることも大切なポイント。その効果を検証してから全社展開することで、リスクを最小限に抑えることができます。

ポイント4.人材の育成と組織文化の変革

DXを推進するためには、デジタルスキルを持つ人材の育成が不可欠です。社内のトレーニングプログラムを充実させ、社員のスキルアップを図ります。例えば、外部の専門家の協力を得て、定期的に講習や研修を行うなどの施策が考えられます。

DXは技術だけでなく、組織文化の変革も伴います。オープンで柔軟な組織文化を育成し、従業員が変化を受け入れやすい環境を整えることも重要です。

ポイント5. データ管理とセキュリティ

DX推進には、データの有効活用が欠かせません。全社で情報を共有できるプラットフォームを構築してデータのサイロ化を防ぎ、そこでデータを一元管理することで、データの可視化と分析がしやすくなります。

大量のデータを扱うため、適切なセキュリティ対策を講じることも必要です。データの保護とプライバシーの確保を徹底します。

まとめ

製造業におけるDX推進のポイントは、現場の生産システムと情報管理システムの双方的な連携を可能にすることです。この2つが接続できていないために、非効率的な生産や業務の属人化などが発生しています。現場からの情報が経営層に伝わらないので本来であれば利活用できるデータが埋もれてしまい、それが機会損失にもつながっています。

生産システムと情報管理システムの連携は容易に行えるものではありませんが、専門家の支援を得て必要なプロセスを踏めば、これを実現することは可能です。

「これからDX推進の取り組みを始めたいけれど、何から実施していいかわからない」「データ分析の専門家の知見を取り入れたい」という方は、データ分析の実績豊富な弊社、データビズラボにお気軽にご相談ください。

貴社の課題や状況に合わせて、DX推進の取り組みをご提案させていただきます。

コメント