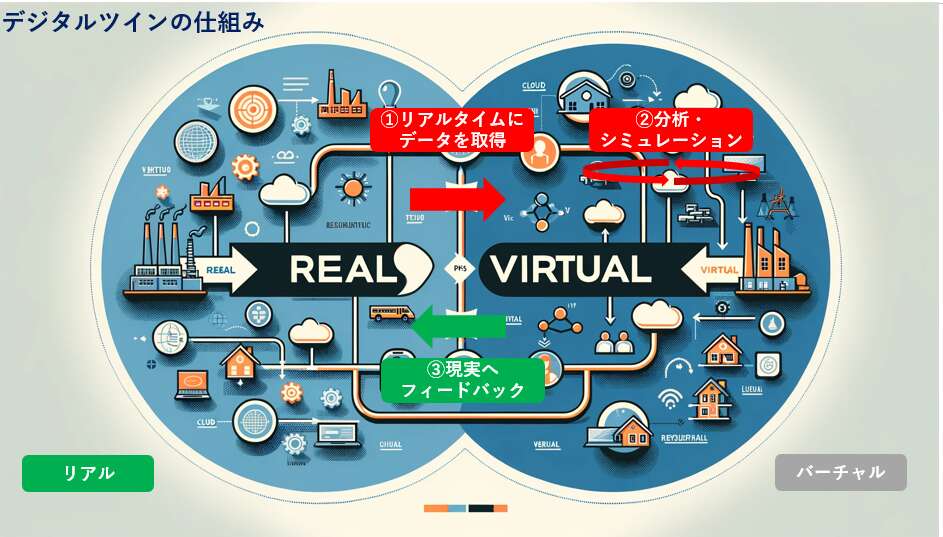

デジタルツインは、現実世界の多様な要素を精密にデジタル化し、仮想空間で詳細に表現する革新的なテクノロジーです。現実世界で収集する膨大なデータを活用し、仮想空間上で現実環境を鮮明に再現するこの技術は、製造業から都市開発に至るまで、幅広い分野で注目を集めています。

最新のITとAIが融合して生み出された「デジタルの双子」は、未来のビジネスや社会構造にどのような変革をもたらすのでしょうか。本記事では、デジタルツインの基本的な概念を解説し、実際の活用事例を通して、その広大な可能性と影響力を探ります。

デジタルツインとは

デジタルツインとは、実世界の環境やプロセスをデジタル上で正確に再現し、詳細なシミュレーションを実現する革新的な技術です。現実の複雑な状況を仮想空間で模倣し、深い分析と効果的な改善策の発見を可能にします。デジタルツインの魅力は、その汎用性にあります。この技術は製造プロセスを効率化し、製品の品質を高めることで、ビジネスプロセス全体の改善に大きく貢献します。

また、高精度なデジタルツインの実現には、複数の先端技術が必要です。これらの技術は、デジタルツインの精度と機能性を大きく向上させます。デジタルツインで活用する主要なテクノロジーは以下です。

IoT(Internet of Things):多様なデータの収集

IoTは、多様なデバイスがインターネットに接続しデータを送受信する技術です。工場設備のカメラやセンサーなどから収集されるデータはデジタルツインに反映され、現実の高精度な再現を可能にします。IoTからのデータはデジタルツインの精度を高め、実効性のある分析と意思決定を支援します。

AI:収集データの高度な分析

AI(人工知能)は、デジタルツインにおけるデータ分析と予測の中核を担います。膨大なデータを機械学習やディープラーニングで処理し、従来不可能だった精度の高い分析と予測を実現します。AIの進歩とIoTの発展により、デジタルツインはより正確な未来予測を行い、複雑なシナリオの分析と効率的な意思決定を可能にします。

クラウドコンピューティングとエッジコンピューティング

デジタルツイン環境を構築する上で、クラウドとエッジコンピューティングの組み合わせが重要です。クラウドコンピューティングは大規模なデータを効率的に処理し、エッジコンピューティングはデータ生成元に近い場所で迅速な処理を行います。この組み合わせにより、柔軟かつ効率的なデータ処理環境を実現し、データの最適な処理と分析が可能です。

5G:リアルタイムデータ処理の強化

5Gは大容量データの超高速伝送を可能にする通信技術で、デジタルツインの効率的なデータ処理に不可欠です。この技術により、データは迅速に送信され、リアルタイムの分析を可能にします。5Gの高速データ処理能力は、リアルタイムモニタリングと即時意思決定を実現し、さまざまな産業分野での革新を促進します。

AR・VR:デジタルツインの視覚強化

AR(拡張現実)とVR(仮想現実)は、デジタルツインの体験を豊かにする技術です。仮想空間に再現されたデジタル環境を、視覚的、聴覚的、触覚的にリアルに体感できます。これらの技術は研修や教育、作業支援などに活用され、仮想空間でのテストや課題の発見に直感的な理解を促進します。

DXの大指針となる「DXの羅針盤-よくある19の質問に回答」をダウンロードする

製造業のデジタルツイン活用事例

デジタルツイン技術の実用化は、多様な産業で革新をもたらしています。以下は、その中でも特に注目すべき活用事例です。

日立の大みか事業所でのデジタルツイン活用

日立の大みか事業所では、デジタルツイン技術が製造プロセスの最適化に活用されています。具体的には、生産進捗のモニタリング、品質の改善、設備の不具合検出などの重要業務にこの技術が投入されています。大みか工場では、約8万枚のRFIDタグと450台以上のRFIDリーダー、ビデオカメラを用いて、製造ライン上の動きをデータ化し、デジタルツインで可視化。これにより、主要製品の生産時間を50%短縮するなど、顕著な成果が得られています。

また日立は、列車運行管理システムにおいてもデジタルツイン技術を導入しています。走行中の電車からの位置情報、速度、乗車人数などのデータがリアルタイムで収集され、システム上で可視化されます。これにより、運行状況を一目で把握し、運行効率とサービス品質の両面で改善を実現しています。

参考:いま注目を集める「デジタルツイン」とは? 日立の活用事例も紹介

ダイキン工業による「止まらない工場」の実現とロス低減

ダイキン工業は、デジタルツイン技術を活用して「止まらない工場」の実現を目指しています。2018年に堺製作所臨海工場を建て替えた後、2020年から革新的な生産管理システムを導入しました。このシステムでは、製造ラインに設置された多様なセンサーから得られる生体データ、制御データ、温度、CO2濃度などの情報をリアルタイムでデジタルツインに反映させています。

この進歩により、工場では異常予測機能を用いて潜在的な問題を未然に察知し、重大なインシデントを防止する効果的な対策を講じることが可能になりました。これによって、ダイキン工業は前年度比で約30%の生産ロス削減を達成しています。デジタルツインの導入は、生産プロセスの効率化とリスク管理の両面で顕著な改善をもたらし、「止まらない工場」を実現するための重要なステップとなっています。

国土交通省「PLATEAU」プロジェクトによる3D都市モデルの整備

国土交通省が進める「PLATEAU」プロジェクトは、日本全国約50都市での3Dデジタルツインの整備を目指しています。この革新的な取り組みは、3D都市モデルの開発と活用、そしてオープンデータ化に焦点を当てており、市民参加型で柔軟なまちづくりを促進することを目標としています。

「PLATEAU」プロジェクトによる3Dデジタルツインは、都市計画、インフラ整備、エネルギー効率の最大化、インフラのリアルタイムモニタリング、さらには物流や人の移動の最適化など、都市開発の多様な分野に影響を与えています。このプロジェクトは、都市の持続可能な発展と効率的な管理を実現するための重要なステップで、未来の都市開発における新たな基準となる可能性を秘めています。

参考:国土交通省が様々なプレイヤーと連携して推進する、日本全国の都市デジタルツイン実現プロジェクト PLATEAU

富士通による上海儀電(INESA)のスマート製造プロジェクト支援

富士通は、上海儀電(INESA)のスマート製造プロジェクトにおいて、デジタルツイン技術を活用して支援を行っています。このプロジェクトは、中国の「中国製造2025」戦略の下で行われており、製造業の品質向上と効率化に焦点を当てています。上海儀電は、設備や機器、建屋まで全てをデジタル化し、デジタルツインを核とした先進的な工場を構築しました。

富士通の「COLMINA」プラットフォームを利用することで、工場の全体像を一元的に可視化し、リモートからの監視と管理が可能です。この技術の導入により、生産性の向上と迅速な問題解決が実現されており、効率的な製造プロセスの構築に貢献しています。また、デジタルツインを活用して熟練工の技術と経験を記録し、後継者への伝承にも利用されています。この取り組みによって、技術力の維持と向上にも寄与しています。

参考:リアルタイムに工場全体を可視化。生産性向上や経営改善を進め、中国版Industry4.0に貢献

デジタルツインが注目される背景

デジタルツインという概念は20年以上前から存在していますが、IoT、AI、VRなどの先端データ処理技術とセンサー技術の進化に伴い、近年再び注目を集めています。この背景には、産業界におけるデジタルトランスフォーメーション(DX)の加速が密接に関連しています。DXは、データを活用して賢明な意思決定を行うことが核心にあり、デジタルツインはその中心的な役割を果たします。

デジタルツインが重視される理由は、現実世界をデジタル上で精確に再現できる能力です。近年の技術革新により、詳細な事象の理解やリアルタイム分析が可能になり、これが製品開発や問題解決の効率化に寄与しています。製造業からエネルギー産業、都市開発に至るまで、多様な分野でのデジタルツインの活用は、産業イノベーションの原動力となっているのです。

デジタルツインのメリット

デジタルツイン技術は、製造業、建設業、物流業など多様な産業の課題を解決する手段として期待されています。デジタルツインの主要なメリットは以下になります。

開発プロセスの加速とコスト削減

デジタルツインの活用により、製品開発のスピードが向上し、コスト削減が可能です。物理的な試作に依存する従来の方法と比べ、仮想空間で迅速なプロトタイピングが可能になり、設計から市場投入までの時間を短縮します。このアプローチにより、製品の品質向上と同時に製造コストを削減でき、ビジネス運営の効率化に貢献します。

予知保全の実現

デジタルツインは、リアルタイムのデータ分析により工場設備の早期故障を予測し、遠隔地からの的確な予知保全が可能です。この手法は、生産中断のリスクを最小限に抑え、生産効率と設備の稼働率を向上させます。また、予期せぬ故障を回避し、製造プロセスの安全性と効率を高める重要な役割を果たします。

品質管理とリスク軽減

デジタルツインは仮想空間での詳細なシミュレーションを通じて、製品設計の初期段階での潜在的な欠陥や問題点を特定し、修正します。このプロセスは、製品の信頼性と性能を向上させ、市場への投入前に品質を確保します。さらに、製造過程のリスク評価と対策立案を行うことが可能で、品質問題の発生を未然に防ぐ効果があります。

遠隔作業支援と技術伝承の実現

デジタルツインは遠隔地からの作業支援と、技術伝承に革命をもたらします。従来、現場で直接必要だった監督や指導も、デジタルツインを利用することにより、リモートで行うことが可能です。作業内容をデジタル上に記録・蓄積することで、熟練技術者の知識と経験が効果的に次世代に伝わり、学習と技能の共有が容易になります。この技術は、業務効率の向上はもちろん、次世代の専門家育成にも貢献し、業界全体の発展を加速させます。

デジタルツインの課題と解決策

デジタルツイン技術は数多くのメリットがありますが、活用するにはいくつかの課題に対処しなければなりません。デジタルツインの主な課題と、その解決策は以下の通りです。

データ収集と品質の確保

デジタルツインの精確なシミュレーションと予測には、質と量の両面で優れたデータが必要です。不十分なデータや品質の低さは、モデル精度の低下や誤った予測を招く原因となります。解決策としては、高品質なセンサー技術の導入とデータ収集プロセスの改善が効果的です。

データクレンジングと検証プロセスを強化し、データの正確性と信頼性を高めることが重要です。さらに、多様なデータソースを統合し、包括的なデータベースの構築を目指すのが望ましいでしょう。これにより、よりリアルタイムで正確なデータベースが形成され、デジタルツインの精度と有用性を高めることができます。

異なるシステムの統合とデータの互換性

デジタルツインの実装では、異なるシステムやデータ形式の統合と互換性が重要です。異なるシステム間での互換性の不足は、デジタルツインの効果的な運用を妨げる一因となります。異なるプラットフォームやアプリケーション間でデータがスムーズに流れることが、デジタルツインの効率性と有効性の向上に不可欠です。

解決策として、統合プラットフォームの導入が効果的です。統合プラットフォームは、異なるデータソースを一元的に統合し、データフローを効率化する役割を果たします。このアプローチにより、異なるシステム間のデータの一貫性と互換性が確保され、デジタルツインの全体的な効率と効果が向上します。

コストとリソースの効率的な管理

デジタルツインの実装には、IoT機器やAIシステムなどの先進技術を使用するためのコストがかかります。システム構築と維持管理には、資金と人材リソースが必要です。これらのコストを効率的に管理するためには、導入前の費用対効果を慎重に評価することが欠かせません。

効果的なコスト管理を行うには、段階的な導入アプローチを採用し、初期投資を抑えることが有効です。また、クラウドベースのソリューションを活用することで、ハードウェア関連のコストを削減し、リソースの柔軟な配分が可能です。これらの措置によって、デジタルツインの構築と運用における、リソースの効率的な管理を実現します。

セキュリティとプライバシーの確保

デジタルツインでは、大量のセンシティブなデータを扱うため、セキュリティとプライバシーの確保が重要な課題です。この課題に対処するためには、データの安全性を保つための暗号化、アクセス制御、定期的なセキュリティ監査とリスク評価などの厳格なセキュリティ対策が欠かせません。

また、データガバナンスとコンプライアンスのポリシーを定め、従業員のセキュリティ意識を高めるための教育とトレーニングを行うことも重要です。これにより、データのプライバシーを保護し、デジタルツインの信頼性と実用性を維持することができます。

デジタルツインの導入ステップ:成功に導く6つのステップ

デジタルツインの導入は、一気に進めようとしても上手くいかないことが多いため、計画的で段階的なアプローチが欠かせません。デジタルツインを成功させるために必要なステップは、以下になります。

STEP1:目標と範囲の設定

最初のステップは、具体的なビジネス目標の設定とデジタルツインの導入範囲の決定です。どの製造プロセスや製品ラインを対象にするかを明確にし、期待される成果を特定します。初期段階では、関連するすべての利害関係者がプロジェクトの目的と成果に対する「共通の理解」を持つことが重要です。共通認識を形成することで、プロジェクト成功の基礎を築きます。

STEP2:データ収集と分析システムの整備

次に、デジタルツインに必要なデータの種類を特定し、関連するデータソースを決定します。この段階では、データ収集プロセスを設計し、データの品質を保証する基準を設けます。また、データ分析の手法を確立するために、適切なAIモデルを選定または開発します。

STEP3:プロトタイプの開発とテスト

選定したプロセスや製品ラインに基づいてデジタルツインのプロトタイプを開発し、実際の製造環境でテストを実施します。プロトタイプの性能と精度を徹底的に評価し、目標との差異を特定します。この情報をもとにプロトタイプを反復的に改良し、最適化を進めます。

STEP4:フィードバックと改善

初期プロトタイプの実装後、重要なのはユーザーフィードバックの収集とデジタルツインの継続的な改善です。製造現場からの具体的なフィードバックをもとに、デジタルツインの機能性と利用者の使いやすさを進化させます。現場スタッフの具体的なニーズや要望に応えながらデジタルツインの実用性を高めることで、現場の受け入れが促進されます。

STEP5:拡張と統合

初期プロトタイプの成功を踏まえ、デジタルツインをさらに多くの製造プロセスや製品ラインに適用します。この段階では、異なるシステム間のデータの一貫性を確保するために、統合プラットフォームの導入が重要です。こうした統合により、多様なデータソースを効率よく活用し、デジタルツインの全体像を一元的に把握します。これにより、組織全体での生産性向上と意思決定の迅速化に寄与します。

STEP6:継続的な最適化と展開

最終ステップでは、デジタルツインの定期的な評価と継続的な最適化が重要です。この段階で、導入したデジタルツインの性能を定期的に監査し、必要に応じて改善策を実施します。デジタルツインを組織全体に展開して、データ駆動型の意思決定を推進します。

さらに、将来の展開に向けた戦略を策定し、新技術の採用や市場動向の変化への適応を見据えます。これにより、継続的な成長と革新を促進する強固な基盤が築かれ、デジタルツインの可能性を最大限に引き出します。

まとめ

デジタルツインは、IoT、AI、5Gといった先端技術と共に進化し、製造業から都市計画に至るまで多様な分野での活用が期待されています。この技術は、効率的な製品開発、製造業の複雑な課題解決、さらに新たなビジネス機会の創出において、大きな影響を与えることでしょう。

デジタルツインの持つ可能性を最大限に活用するためには、技術動向の調査とデータの準備、データ活用の模索が不可欠です。しかし、データ活用には予期せぬ課題が伴うことも少なくありません。データビズラボはこのような課題に対し、データサイエンスとAIの専門知識を駆使し、専門的なサポートとソリューションを提供しています。

データビズラボは、戦略立案から実行、成果の評価に至るまで、データ活用プロセス全体を包括的にサポートします。お客様の具体的なニーズに応じた解決策を提供し、ビジネスの成功を加速させます。もし、データ活用で期待通りの成果が得られない場合は、ぜひデータビズラボにご相談ください。ビジネスの成功を支援する信頼できるパートナーとして、私たちがお客様の取り組みを全力でサポートします。

コメント